Destylator laboratoryjny to urządzenie, które wykorzystuje różnice w temperaturach wrzenia substancji do ich rozdzielenia. Proces destylacji polega na podgrzewaniu cieczy, co powoduje jej parowanie, a następnie skraplaniu pary w celu uzyskania czystego produktu. W laboratoriach destylatory są niezwykle ważne, ponieważ pozwalają na oczyszczanie substancji chemicznych oraz separację składników mieszanin. Kluczowym elementem destylatora jest kolumna destylacyjna, która zwiększa efektywność procesu poprzez wielokrotne skraplanie i parowanie. Dzięki temu możliwe jest uzyskanie wyższej czystości produktów końcowych. Warto również zwrócić uwagę na zastosowanie odpowiednich materiałów do budowy destylatora, które muszą być odporne na działanie chemikaliów oraz wysokie temperatury. W laboratoriach często stosuje się szkło borokrzemowe, które charakteryzuje się dużą odpornością na szok termiczny.

Jakie są najczęstsze zastosowania destylatorów laboratoryjnych

Destylatory laboratoryjne znajdują szerokie zastosowanie w różnych dziedzinach nauki i przemysłu. Jednym z głównych obszarów ich wykorzystania jest chemia analityczna, gdzie służą do oczyszczania reagentów oraz izolacji związków chemicznych. Dzięki swojej funkcjonalności destylatory są nieocenione w laboratoriach zajmujących się badaniami jakości substancji chemicznych. Kolejnym ważnym zastosowaniem jest produkcja rozpuszczalników organicznych, które po procesie destylacji osiągają wysoką czystość i mogą być wykorzystywane w dalszych eksperymentach. Destylatory są także używane w biotechnologii do oczyszczania produktów fermentacji, takich jak alkohole czy kwasy organiczne. W przemyśle farmaceutycznym destylacja odgrywa kluczową rolę w produkcji leków, gdzie czystość substancji czynnych ma ogromne znaczenie dla skuteczności terapii.

Jakie są różnice między różnymi typami destylatorów laboratoryjnych

W laboratoriach można spotkać różne typy destylatorów laboratoryjnych, które różnią się zarówno konstrukcją, jak i przeznaczeniem. Najpopularniejsze z nich to destylatory prostego i frakcyjnego typu. Destylatory proste są stosunkowo łatwe w obsłudze i idealnie nadają się do separacji substancji o znacznie różniących się temperaturach wrzenia. Z kolei destylatory frakcyjne są bardziej skomplikowane i pozwalają na rozdzielanie składników o zbliżonych temperaturach wrzenia dzięki zastosowaniu kolumny frakcyjnej. Innym typem są destylatory rotacyjne, które umożliwiają prowadzenie procesów w warunkach próżniowych, co pozwala na obniżenie temperatury wrzenia i minimalizację degradacji termicznej substancji. Warto również wspomnieć o destylatorach azeotropowych, które służą do separacji mieszanin tworzących azeotropy.

Jakie materiały najlepiej nadają się do budowy destylatorów laboratoryjnych

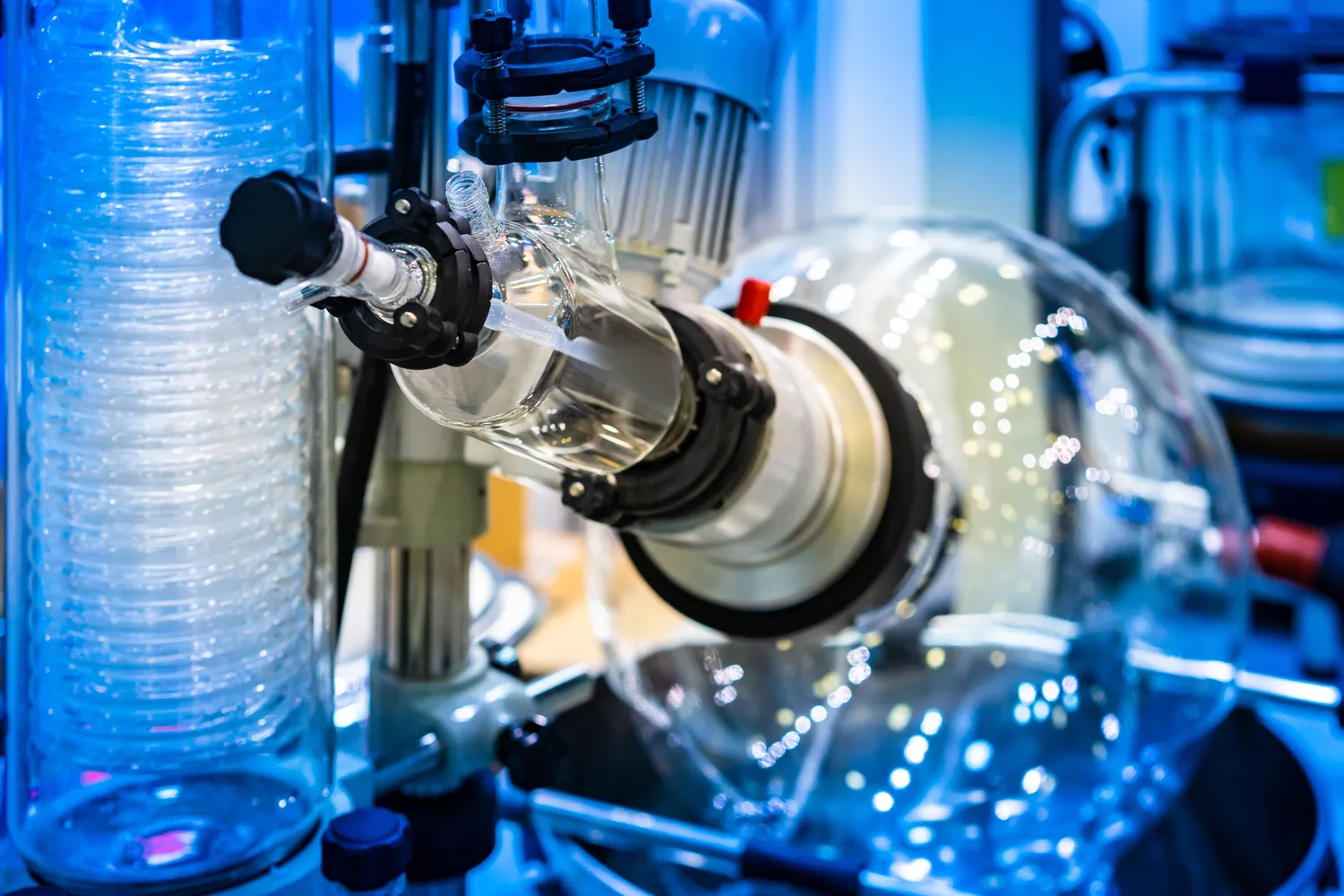

Budowa destylatora laboratoryjnego wymaga zastosowania odpowiednich materiałów, które zapewnią trwałość oraz bezpieczeństwo użytkowania urządzenia. Najczęściej wykorzystywanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na zmiany temperatury oraz działanie chemikaliów. Szkło to jest idealne do produkcji elementów takich jak kolby, chłodnice czy rurki łączące poszczególne części destylatora. W przypadku bardziej zaawansowanych systemów może być konieczne zastosowanie metali odpornych na korozję, takich jak stal nierdzewna czy miedź, szczególnie w elementach narażonych na działanie agresywnych substancji chemicznych. Ważnym aspektem jest również wybór uszczelek oraz innych elementów montażowych, które muszą być wykonane z materiałów odpornych na wysokie temperatury oraz działanie chemikaliów. Dobrze dobrane materiały nie tylko wpływają na efektywność procesu destylacji, ale także zapewniają bezpieczeństwo pracy w laboratorium oraz długowieczność samego urządzenia.

Jakie są kluczowe elementy konstrukcyjne destylatora laboratoryjnego

Każdy destylator laboratoryjny składa się z kilku kluczowych elementów, które współpracują ze sobą, aby zapewnić efektywny proces destylacji. Podstawowym elementem jest kolba destylacyjna, w której umieszczana jest ciecz do destylacji. Kolba ta musi być odpowiednio dobrana pod względem pojemności oraz materiału, aby wytrzymać wysokie temperatury i ciśnienia. Kolejnym istotnym komponentem jest chłodnica, która służy do skraplania pary powstałej w wyniku podgrzewania cieczy. Chłodnice mogą mieć różne kształty i rozmiary, a ich wybór zależy od specyfiki procesu oraz wymagań dotyczących wydajności. Ważnym elementem jest również kolumna destylacyjna, która zwiększa efektywność separacji składników poprzez wielokrotne skraplanie i parowanie. W niektórych destylatorach zastosowane są także dodatkowe akcesoria, takie jak zbiorniki na produkty końcowe czy różnego rodzaju zawory regulacyjne, które umożliwiają kontrolę nad procesem. Oprócz tego istotne są również źródła ciepła, które powinny być stabilne i precyzyjne, aby zapewnić odpowiednią temperaturę podczas destylacji.

Jakie są najważniejsze czynniki wpływające na efektywność destylacji

Efektywność procesu destylacji w dużej mierze zależy od kilku kluczowych czynników, które należy uwzględnić podczas jego przeprowadzania. Przede wszystkim istotna jest temperatura wrzenia substancji, która ma być poddana destylacji. Różnice w temperaturach wrzenia składników mieszaniny determinują skuteczność separacji, dlatego ważne jest, aby dobrze znać właściwości chemiczne substancji. Kolejnym czynnikiem wpływającym na efektywność jest ciśnienie atmosferyczne – obniżenie ciśnienia może prowadzić do zmniejszenia temperatury wrzenia, co z kolei umożliwia destylację substancji w warunkach próżniowych. Dodatkowo długość i konstrukcja kolumny destylacyjnej mają ogromny wpływ na proces separacji; im dłuższa kolumna, tym większa szansa na uzyskanie czystszych frakcji. Ważne jest również odpowiednie dobranie materiałów użytych do budowy destylatora oraz ich właściwości termicznych i chemicznych. Wreszcie, należy pamiętać o odpowiedniej prędkości przepływu cieczy oraz pary przez system – zbyt szybki przepływ może prowadzić do nieefektywnej separacji składników.

Jakie są zalety stosowania nowoczesnych destylatorów laboratoryjnych

Nowoczesne destylatory laboratoryjne oferują szereg zalet, które znacznie zwiększają ich efektywność oraz bezpieczeństwo użytkowania. Przede wszystkim wiele z nich wyposażonych jest w zaawansowane systemy automatyzacji, które pozwalają na precyzyjne kontrolowanie parametrów procesu, takich jak temperatura czy ciśnienie. Dzięki temu możliwe jest osiągnięcie wyższej czystości produktów końcowych oraz minimalizacja ryzyka błędów ludzkich podczas eksperymentów. Ponadto nowoczesne urządzenia często posiadają funkcje monitorowania i rejestracji danych, co umożliwia analizę wyników oraz optymalizację procesów w przyszłości. Wiele modeli charakteryzuje się także ergonomiczną konstrukcją oraz łatwością w obsłudze, co sprawia, że są one bardziej przyjazne dla użytkowników. Nowe technologie pozwalają również na oszczędność energii oraz surowców chemicznych dzięki bardziej efektywnemu wykorzystaniu zasobów podczas destylacji. Co więcej, nowoczesne materiały używane do produkcji destylatorów zwiększają ich trwałość oraz odporność na działanie agresywnych substancji chemicznych.

Jakie są najczęstsze błędy przy obsłudze destylatorów laboratoryjnych

Obsługa destylatorów laboratoryjnych wymaga odpowiedniej wiedzy oraz doświadczenia, ponieważ wiele czynników może wpłynąć na jakość przeprowadzanego procesu. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury podgrzewania cieczy. Zbyt wysoka temperatura może prowadzić do degradacji substancji lub powstawania niepożądanych produktów ubocznych. Z drugiej strony zbyt niska temperatura może skutkować nieefektywną separacją składników. Kolejnym powszechnym błędem jest niewłaściwe dobieranie materiałów do budowy destylatora; użycie niewłaściwych uszczelek lub elementów montażowych może prowadzić do wycieków lub reakcji chemicznych z substancjami roboczymi. Niezrozumienie zasad działania kolumny frakcyjnej również może prowadzić do problemów z uzyskaniem czystych frakcji; operatorzy powinni być świadomi konieczności dostosowania prędkości przepływu pary i cieczy w celu optymalizacji procesu. Inny błąd to brak regularnej konserwacji urządzenia; zaniedbanie tego aspektu może prowadzić do awarii lub obniżenia wydajności sprzętu.

Jakie innowacje technologiczne wpływają na rozwój destylatorów laboratoryjnych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z produkcją i użytkowaniem destylatorów laboratoryjnych. Innowacje te obejmują zarówno nowe materiały konstrukcyjne, jak i zaawansowane systemy automatyzacji oraz monitorowania procesów. Wprowadzenie inteligentnych systemów sterowania pozwala na precyzyjne dostosowanie parametrów pracy urządzeń do specyfiki przeprowadzanych eksperymentów. Dzięki temu możliwe jest osiągnięcie lepszej wydajności oraz jakości produktów końcowych. Nowe technologie umożliwiają także integrację różnych procesów chemicznych w jednym urządzeniu, co zwiększa elastyczność zastosowań laboratorium. Ponadto rozwój materiałów kompozytowych oraz nanotechnologii przyczynia się do poprawy trwałości i odporności na działanie agresywnych substancji chemicznych. Innowacje te przekładają się również na oszczędność energii oraz surowców chemicznych dzięki bardziej efektywnemu wykorzystaniu zasobów podczas procesu destylacji.

Jakie są perspektywy rozwoju rynku destylatorów laboratoryjnych

Rynek destylatorów laboratoryjnych rozwija się w szybkim tempie dzięki rosnącemu zapotrzebowaniu na wysokiej jakości substancje chemiczne oraz innowacyjne rozwiązania technologiczne w różnych dziedzinach nauki i przemysłu. Wzrost liczby laboratoriów badawczych oraz przemysłowych stwarza nowe możliwości dla producentów sprzętu laboratoryjnego, a także dla dostawców surowców chemicznych wykorzystywanych w procesach destylacyjnych. W miarę jak nauka posuwa się naprzód, pojawiają się nowe wymagania dotyczące czystości substancji oraz efektywności procesów produkcyjnych; to stawia przed producentami wyzwanie dostosowania swoich produktów do zmieniających się potrzeb rynku. Dodatkowo rosnąca świadomość ekologiczna społeczeństwa wpływa na rozwój technologii przyjaznych dla środowiska oraz energooszczędnych rozwiązań w zakresie produkcji sprzętu laboratoryjnego. Przemiany te mogą prowadzić do wzrostu inwestycji w badania nad nowymi technologiami oraz materiałami wykorzystywanymi w budowie destylatorów laboratoryjnych.