Budowa maszyn roboczych to skomplikowany proces, który wymaga zrozumienia wielu kluczowych elementów. Wśród najważniejszych komponentów znajdują się silniki, które dostarczają energii do działania maszyny. Silniki mogą być elektryczne lub spalinowe, a ich wybór zależy od specyfiki zastosowania maszyny. Kolejnym istotnym elementem są układy napędowe, które przenoszą moc z silnika na ruchome części maszyny. W skład tych układów wchodzą przekładnie, wały oraz łożyska, które zapewniają płynność ruchu i minimalizują tarcie. Ważnym aspektem jest również konstrukcja ramy maszyny, która musi być wystarczająco wytrzymała, aby utrzymać pozostałe komponenty oraz wytrzymać obciążenia podczas pracy. Nie można zapominać o systemach sterowania, które pozwalają operatorowi na precyzyjne manewrowanie maszyną oraz monitorowanie jej stanu technicznego.

Jakie materiały są używane w budowie maszyn roboczych

W procesie budowy maszyn roboczych kluczową rolę odgrywają materiały, które muszą spełniać określone normy wytrzymałościowe i funkcjonalne. Najczęściej wykorzystywanym materiałem jest stal, która charakteryzuje się wysoką odpornością na różnego rodzaju obciążenia mechaniczne. Stal może być poddawana różnym procesom obróbczo-wytwórczym, co pozwala na uzyskanie pożądanych właściwości fizycznych i chemicznych. Oprócz stali stosuje się także aluminium, które jest lżejsze i łatwiejsze w obróbce, co czyni je idealnym materiałem do produkcji elementów wymagających precyzyjnego dopasowania. W niektórych zastosowaniach wykorzystuje się także tworzywa sztuczne oraz kompozyty, które oferują dodatkowe korzyści w postaci odporności na korozję czy niskiej wagi. Wybór odpowiednich materiałów ma kluczowe znaczenie dla trwałości i efektywności działania maszyny roboczej.

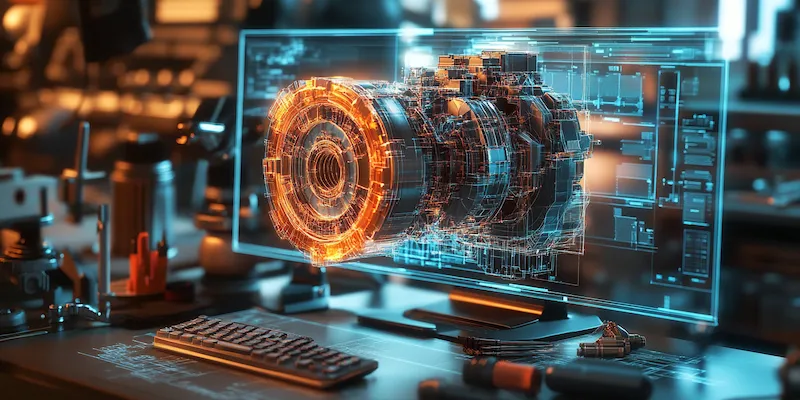

Jakie technologie są stosowane w budowie maszyn roboczych

Technologie stosowane w budowie maszyn roboczych ewoluują wraz z postępem technologicznym i potrzebami rynku. Współczesne maszyny często wykorzystują zaawansowane systemy automatyzacji, które zwiększają ich wydajność i precyzję działania. Automatyka przemysłowa pozwala na zdalne sterowanie maszynami oraz monitorowanie ich pracy w czasie rzeczywistym. Dzięki temu możliwe jest szybkie reagowanie na ewentualne awarie czy nieprawidłowości w działaniu urządzenia. Inną nowoczesną technologią jest zastosowanie robotyzacji w procesach produkcyjnych, co pozwala na zwiększenie efektywności oraz redukcję błędów ludzkich. Warto również zwrócić uwagę na rozwój technologii druku 3D, która umożliwia szybkie prototypowanie części maszyn oraz ich produkcję na żądanie. Dzięki temu możliwe jest znaczne skrócenie czasu realizacji projektów oraz zmniejszenie kosztów związanych z magazynowaniem części zamiennych.

Jakie są najczęstsze problemy w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami i problemami, które mogą wpłynąć na finalny efekt projektu. Jednym z najczęstszych problemów jest niewłaściwy dobór komponentów, co może prowadzić do awarii lub ograniczenia funkcjonalności maszyny. Często zdarza się również, że projektanci nie uwzględniają wszystkich warunków pracy maszyny, co skutkuje jej niewłaściwym działaniem w rzeczywistych warunkach eksploatacyjnych. Kolejnym istotnym problemem są błędy w procesie montażu, które mogą prowadzić do uszkodzeń mechanicznych lub niewłaściwego działania układów sterujących. Również brak odpowiednich testów przed oddaniem maszyny do użytku może skutkować poważnymi konsekwencjami dla użytkowników końcowych. Warto również zauważyć, że zmiany w przepisach dotyczących bezpieczeństwa pracy mogą wymusić modyfikacje już istniejących projektów maszyn roboczych, co wiąże się z dodatkowymi kosztami i czasem realizacji.

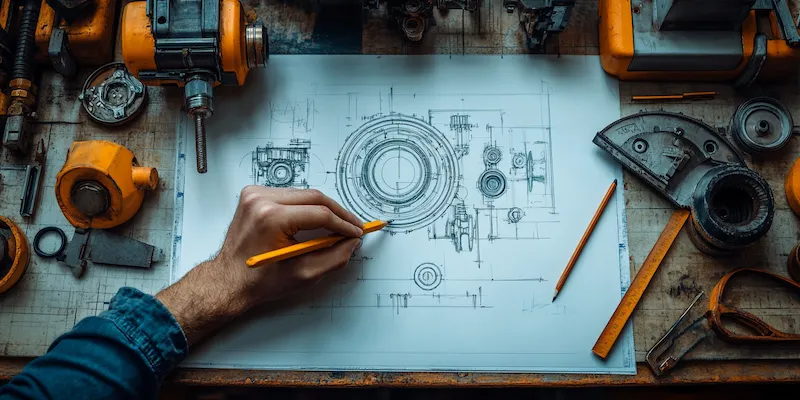

Jakie są najważniejsze etapy budowy maszyn roboczych

Budowa maszyn roboczych to proces składający się z wielu etapów, które są kluczowe dla osiągnięcia wysokiej jakości i funkcjonalności finalnego produktu. Pierwszym krokiem jest faza projektowania, w której inżynierowie opracowują koncepcję maszyny oraz jej szczegółowe plany techniczne. W tym etapie uwzględnia się zarówno wymagania klienta, jak i normy bezpieczeństwa oraz efektywności energetycznej. Następnie następuje wybór odpowiednich materiałów i komponentów, co ma kluczowe znaczenie dla dalszych prac. Po zakończeniu fazy projektowej przystępuje się do produkcji poszczególnych elementów maszyny. W tym etapie wykorzystuje się różnorodne technologie obróbcze, takie jak frezowanie, toczenie czy spawanie, które pozwalają na precyzyjne wykonanie części. Kolejnym krokiem jest montaż, który wymaga dużej precyzji i dbałości o szczegóły, aby zapewnić prawidłowe działanie wszystkich układów. Po zmontowaniu maszyny przeprowadza się testy funkcjonalne oraz kontrolę jakości, aby upewnić się, że urządzenie spełnia wszystkie wymagania techniczne i użytkowe.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują zastosowanie w wielu branżach przemysłu, co czyni je niezwykle wszechstronnymi narzędziami. W sektorze budowlanym wykorzystywane są takie maszyny jak koparki, ładowarki czy dźwigi, które umożliwiają wykonywanie prac ziemnych oraz transport materiałów budowlanych. W przemyśle produkcyjnym maszyny robocze odgrywają kluczową rolę w automatyzacji procesów wytwórczych. Przykłady to roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją, a także maszyny CNC służące do obróbki metali i tworzyw sztucznych. W rolnictwie natomiast stosuje się ciągniki oraz kombajny, które znacznie zwiększają wydajność prac polowych. W branży transportowej maszyny robocze takie jak wózki widłowe czy podnośniki są niezbędne do efektywnego zarządzania magazynami i logistyką. Również w sektorze medycznym można spotkać maszyny robocze, takie jak urządzenia do diagnostyki czy sprzęt chirurgiczny, które wspierają pracę personelu medycznego.

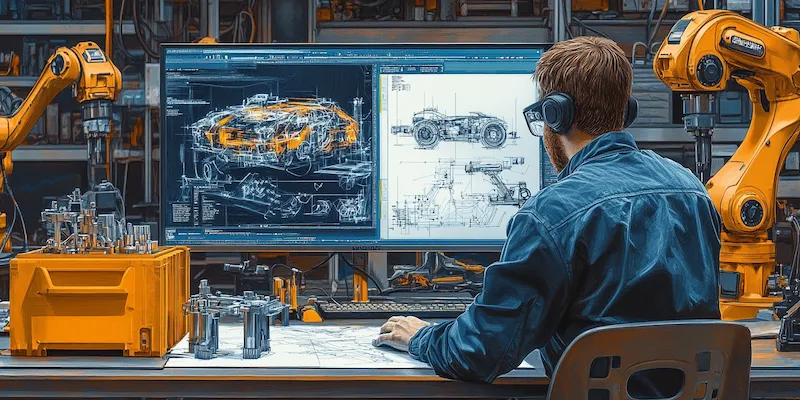

Jakie są trendy w rozwoju maszyn roboczych na przyszłość

Rozwój technologii wpływa na ewolucję maszyn roboczych, co prowadzi do pojawienia się nowych trendów w ich budowie i zastosowaniu. Jednym z najważniejszych kierunków jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Coraz więcej firm inwestuje w robotyzację swoich linii produkcyjnych, co umożliwia wykonywanie skomplikowanych zadań bez udziału człowieka. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która pozwala na zdalne monitorowanie stanu maszyn oraz ich parametrów pracy. Dzięki temu możliwe jest szybkie reagowanie na awarie oraz optymalizacja procesów eksploatacyjnych. Warto również zwrócić uwagę na rosnącą popularność rozwiązań opartych na sztucznej inteligencji, które pozwalają na analizę danych i podejmowanie decyzji w czasie rzeczywistym. Zrównoważony rozwój staje się coraz ważniejszym aspektem w budowie maszyn roboczych; producenci starają się tworzyć urządzenia bardziej energooszczędne i przyjazne dla środowiska.

Jakie są wyzwania związane z budową maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość finalnego produktu oraz jego funkcjonalność. Jednym z głównych problemów jest konieczność dostosowania maszyn do zmieniających się norm i przepisów dotyczących bezpieczeństwa oraz ochrony środowiska. Producenci muszą stale śledzić zmiany w regulacjach prawnych oraz dostosowywać swoje projekty do nowych wymagań, co wiąże się z dodatkowymi kosztami i czasem realizacji. Innym istotnym wyzwaniem jest konkurencja na rynku; firmy muszą nieustannie inwestować w badania i rozwój, aby oferować nowoczesne rozwiązania technologiczne oraz utrzymać swoją pozycję rynkową. Również problemy związane z dostępnością surowców i materiałów mogą wpłynąć na proces produkcji; wzrost cen surowców może prowadzić do zwiększenia kosztów budowy maszyn.

Jakie są kluczowe umiejętności potrzebne przy budowie maszyn roboczych

Aby skutecznie uczestniczyć w procesie budowy maszyn roboczych, konieczne jest posiadanie szeregu kluczowych umiejętności oraz wiedzy technicznej. Przede wszystkim inżynierowie muszą mieć solidne podstawy z zakresu mechaniki oraz elektrotechniki; znajomość zasad działania różnych układów mechanicznych i elektronicznych jest niezbędna do projektowania funkcjonalnych rozwiązań. Umiejętność analizy danych oraz korzystania z programów CAD (Computer-Aided Design) jest również bardzo ważna; dzięki nim inżynierowie mogą tworzyć szczegółowe modele 3D maszyn oraz przeprowadzać symulacje ich działania przed rozpoczęciem produkcji. Dodatkowo umiejętności związane z zarządzaniem projektami są istotne dla koordynacji prac zespołu oraz terminowego realizowania zadań. Współpraca między różnymi działami firmy również wymaga dobrej komunikacji interpersonalnej oraz umiejętności pracy zespołowej.

Jakie są najważniejsze aspekty konserwacji maszyn roboczych

Konserwacja maszyn roboczych jest kluczowym elementem zapewniającym ich długotrwałe i efektywne działanie. Regularne przeglądy techniczne oraz serwisowanie urządzeń pozwalają na wczesne wykrywanie potencjalnych usterek, co może zapobiec poważnym awariom i kosztownym naprawom. Istotnym aspektem jest również czyszczenie maszyn, które eliminuje zanieczyszczenia mogące wpływać na ich wydajność. Właściwe smarowanie ruchomych części jest niezbędne do zminimalizowania tarcia oraz zużycia elementów, co przyczynia się do zwiększenia żywotności maszyny. Operatorzy powinni być odpowiednio przeszkoleni w zakresie obsługi i konserwacji sprzętu, aby mogli samodzielnie wykonywać podstawowe czynności serwisowe. Dodatkowo, prowadzenie dokumentacji dotyczącej konserwacji oraz napraw pozwala na lepsze zarządzanie cyklem życia maszyny i planowanie przyszłych działań serwisowych.